Produzione resistenze elettriche corazzate

Le resistenze elettriche corazzate sono dispositivi riscaldanti progettati per operare in ambienti difficili e resistere a condizioni severe come alte temperature, urti meccanici, vibrazioni e agenti corrosivi. La loro struttura robusta le rende particolarmente adatte per applicazioni industriali pesanti.

Struttura delle resistenze corazzate

Le resistenze elettriche corazzate sono composte da tre elementi principali:

- Elemento riscaldante: Di solito costituito da un filo di nichel-cromo (NiCr) o altro materiale conduttivo ad alta resistenza, che genera calore quando attraversato dalla corrente elettrica.

- Isolamento: L’elemento riscaldante è avvolto in un materiale isolante, solitamente ossido di magnesio (MgO), che è altamente conduttivo al calore ma elettricamente isolante. Questo isolamento assicura una dispersione efficiente del calore mantenendo la sicurezza elettrica.

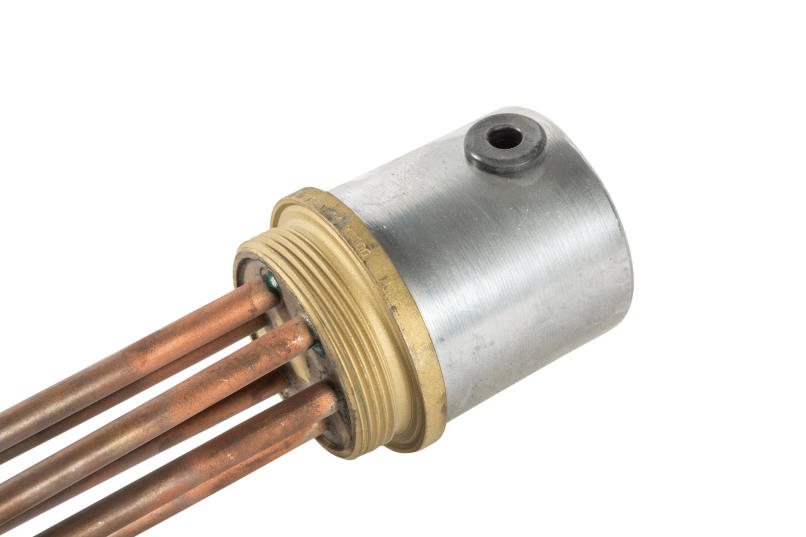

- Guaina protettiva (corazzatura): L’elemento riscaldante isolato è racchiuso in una guaina metallica, solitamente in acciaio inossidabile, rame o Incoloy (una lega a base di nichel), che protegge la resistenza dagli agenti esterni come umidità, sostanze chimiche e danni meccanici.

Tipologie di resistenze corazzate

- Resistenze a immersione: Sono progettate per essere immerse direttamente in liquidi, come acqua, oli o soluzioni chimiche, e riscaldano il fluido circostante. Sono spesso utilizzate in caldaie, scaldabagni e serbatoi.

- Resistenze a cartuccia: Sono resistenze di forma cilindrica inserite in blocchi di metallo per riscaldare materiali solidi, spesso utilizzate in stampi o piastre riscaldanti.

- Resistenze alettate: Sono dotate di alette metalliche lungo la superficie per aumentare la superficie di scambio termico, ottimizzando il riscaldamento ad aria o gas.

- Resistenze flessibili corazzate: Utilizzate quando è necessaria una certa flessibilità, per esempio in applicazioni dove l’oggetto da riscaldare è curvo o ha una forma irregolare.

Caratteristiche e vantaggi

- Resistenza alle alte temperature: Possono operare fino a temperature molto elevate (anche oltre i 700°C a seconda del tipo di materiale della guaina).

- Durabilità e affidabilità: La guaina metallica protegge l’elemento riscaldante da danni meccanici e corrosione, garantendo una lunga durata anche in ambienti gravosi.

- Efficienza energetica: Grazie all’isolamento in ossido di magnesio, le resistenze corazzate assicurano una trasmissione ottimale del calore senza dispersioni eccessive.

Applicazioni

Le resistenze corazzate sono utilizzate in un’ampia gamma di settori industriali:

- Industria chimica: Per il riscaldamento di soluzioni chimiche e fluidi aggressivi.

- Industria alimentare: Per il riscaldamento di serbatoi, liquidi e apparecchi di cottura.

- Riscaldamento di processi industriali: Riscaldamento di stampi, piastre e cilindri.

- Riscaldamento di gas e aria: Per processi di ventilazione e condizionamento.

.

Produzione di resistenze elettriche corazzate: una guida generale

La produzione di resistenze elettriche corazzate è un processo complesso che richiede una combinazione di precisione, conoscenza dei materiali e attrezzature specializzate. Sebbene i dettagli specifici possano variare a seconda del tipo di resistenza e delle specifiche del cliente, ecco una panoramica generale delle fasi coinvolte:

1. Progettazione:

- Calcoli elettrici: Determinazione della resistenza, della potenza, della tolleranza e della tensione di esercizio.

- Scelta dei materiali: Selezione dell’elemento resistivo (lega metallica, filo, nastro), del materiale isolante e della guaina protettiva (corazza) in base alle condizioni operative.

- Dimensionamento: Calcolo delle dimensioni geometriche della resistenza per garantire le prestazioni richieste.

2. Realizzazione dell’elemento resistivo:

- Avvolgimento: L’elemento resistivo (filo o nastro) viene avvolto su un supporto isolante (ceramica, mica) in modo preciso e uniforme.

- Fissaggio: L’avvolgimento viene fissato meccanicamente o incollato per garantire la stabilità.

3. Isolamento:

- Applicazione di materiale isolante: L’elemento resistivo viene completamente ricoperto da uno o più strati di materiale isolante (ceramica, mica, vernici) per evitare cortocircuiti e garantire la sicurezza.

4. Corazzatura:

- Scelta della guaina: Viene selezionata la guaina protettiva (acciaio inox, rame, nichel) in base all’ambiente di utilizzo e alle caratteristiche meccaniche richieste.

- Applicazione della guaina: La guaina viene saldata o incollata all’elemento resistivo isolato, formando una protezione meccanica e chimica.

5. Terminali:

- Saldatura dei terminali: I terminali elettrici vengono saldati alla resistenza, garantendo una buona conducibilità elettrica e resistenza meccanica.

6. Controllo qualità:

- Misure elettriche: Verifica della resistenza, della potenza e della tolleranza.

- Test meccanici: Verifica della resistenza meccanica e della tenuta della guaina.

- Test termici: Verifica della capacità di sopportare le temperature di esercizio.

- Test ambientali: Verifica della resistenza a umidità, agenti chimici e vibrazioni.

7. Imballaggio e spedizione:

- Imballaggio protettivo: Le resistenze vengono imballate individualmente o in gruppi, a seconda delle quantità e delle esigenze di trasporto.

Macchinari e attrezzature:

- Macchine per l’avvolgimento: Utilizzate per avvolgere con precisione l’elemento resistivo.

- Forni: Necessari per la cottura delle vernici isolanti e per la saldatura.

- Presse: Utilizzate per la compressione dei materiali isolanti.

- Strumenti di misura: Ohmmetri, wattmetri, termometri, ecc. per il controllo di qualità.

Materiali comunemente utilizzati:

- Elementi resistivi: Nichel-cromo, ferro-cromo-alluminio, rame.

- Isolanti: Ceramica, mica, vernici epossidiche.

- Corazze: Acciaio inox, rame, nichel.

Osservazioni:

- La produzione di resistenze corazzate richiede personale altamente qualificato e con esperienza.

- I processi di produzione possono variare significativamente a seconda della complessità della resistenza e delle specifiche del cliente.

- La sicurezza è fondamentale in tutte le fasi di produzione, in particolare durante le operazioni di saldatura e controllo.

Dal 1970 Redic produce resistenze elettriche per uso industriale e civile, utilizzando materiali dai più comuni (Acciaio al carbonio, AISI 304 – AISI 316 – AISI 321 – INCOLOY – RAME – TITANIO) a quelli piu tecnici utilizzabili nell’ambito della galvanica.

L’esperienza maturata in questi anni, il continuo adeguamento alle esigenze del mercato, e la ricerca di sempre nuove soluzioni tecnologiche hanno portato Redic in una posizione di primo piano nel settore ed a divenirne uno dei punti di riferimento per competenza, qualità e competitività.

La tradizionale cura ed affidabilità del prodotto Made in Italy di Redic ha reso famosa la nostra azienda presso i nostri Clienti che ci considerano ormai un partner insostituibile piuttosto che un semplice “fornitore”.